El Control Estadístico de la Calidad en los procesos de producción

- Con el uso de modelos estadísticos avanzados podemos identificar, corregir y/o mejorar aquellos factores que influyen en nuestra productividad final, mejorar la calidad y aplicar la mejora continua de procesos.

Comenzamos este artículo realizando la pregunta más sencilla (que no de responder sino de formular) y con más probabilidades de que los lectores, al comienzo de sus vidas como estudiantes y/o profesionales, se hayan hecho: ¿Qué es calidad?

Según el negocio en el que nos encontremos, su definición tendrá un enfoque u otro. En el mundo de la producción, podríamos definir la calidad como el grado en el que un producto se ajusta a las especificaciones deseadas sobre sus características y de manera que cumpla con las expectativas de los clientes. Es por ello por lo que la calidad es un tanto subjetiva, ocasionando que muchas empresas asuman que, al no tener el control de todas las variables que influyen en ella, la gestión de sus procesos no es necesaria. Pero se trata de todo lo contrario.

¿Deberíamos dejar al azar aquello que está a nuestro alcance corregir y mejorar? Hay múltiples factores que intervienen en los procesos de producción y que podemos observar y vigilar para alcanzar la mejora continua de los procesos: desde la maquinaria utilizada al seguimiento realizado de los programas o la eficiencia de los trabajadores, por ejemplo.

No obstante, debemos tener claro que la gestión de la calidad no se refiere únicamente al aseguramiento de la calidad sino también a garantizar la consistencia de todos los productos finales entre sí, de manera que todos cumplan en la misma medida unos mismos requisitos.

Para hacer esta medición de la calidad, se deben realizar controles. El control de calidad es el proceso donde se asegura la estandarización, fiabilidad, mantenibilidad y manufacturabilidad de un producto o servicio. Para ello, existen herramientas y métodos estadísticos especializados para la inspección, identificación y control de los procesos de manera que, teniendo información de ellos y entendiendo su funcionamiento, podamos aumentar la calidad y, por tanto, la productividad y rentabilidad.

De manera resumida, podríamos decir que las principales ventajas del control de la calidad son:

- La reducción del número del número de inspecciones, retrasos y unidades defectuosas que deben desecharse y/o reprocesarse (menores desperdicios)

- Un mayor aprovechamiento de los recursos humanos, las máquinas, materiales, etc.

Aunque, como mencionábamos al inicio del artículo, estas ventajas varían según el modelo de negocio en el que nos encontremos.

Variabilidad, una dificultad a la que no debemos tener miedo

Hacer frente a la variabilidad intrínseca de los procesos es uno de los retos a los que nos enfrentamos en el día a día. La variabilidad es una magnitud que representa el grado de variación que hay en un conjunto de valores o puntuaciones (el rango entre el mínimo y el máximo valor observado) y un indicador de la capacidad que tiene un proceso para cumplir con la calidad requerida. Nos encontramos ante dos tipos de variabilidad:

Causas de variación comunes o naturales

Son aquellas características intrínsecas y debidas al azar que afectan a todo el proceso de producción. Aunque suelen ser numerosas, su influencia en la variabilidad total no lo es tanto y, por ello, se observan cuando el proceso está bajo control. Resultan de cambios inherentes al proceso (como lo serían las variaciones en la temperatura y humedad en una granja de cerdos). Aún así, requieren de un análisis de la capacidad para reducir su influencia al mínimo posible.

Causas de variación especiales o asignables

Son aquellas que hacen que el proceso deje de estar bajo control y, aunque son pocas, sus efectos son importantes. La probabilidad de que un dato esté fuera de los límites naturales es muy baja. Por ello, si tomamos una muestra de datos del proceso y alguno de ellos se sale de los límites, es muy posible que algo fuera de lo normal haya pasado con ese elemento en cuestión. A esto es a lo que se denominan causas especiales, las cuales aparecen esporádicamente afectando a una fase concreta del proceso (por ejemplo, un error humano o un ajuste incorrecto de una máquina).

La variación por sí sola no es ni buena ni mala. Es algo natural de la vida propia. El objetivo del control estadístico de la calidad y de los procesos mantener el proceso bajo control y detectar rápidamente la ocurrencia debida a causas especiales (así como el origen de las mismas).

Existen determinadas situaciones en las que la variabilidad no es posible reducirla (o que incluso sea necesario aumentarla para mejorar la eficiencia el proceso). Por ejemplo, cuando al reducir costes incrementemos la variabilidad (y perdamos calidad) pero aun así no estemos incumpliendo las especificaciones. Lo que debemos tener claro es en qué medida estaremos dispuestos a sacrificar unos valores por otros.

A lo largo de la historia han surgido numerosas técnicas y estrategias para control de la calidad. Una de ellas es la conocida Seis Sigma (Six Sigma en inglés).

La estrategia Seis Sigma está centrada en el aumento de la productividad y la rentabilidad a través de la reducción de la variabilidad. Las empresas que la implementan en sus sistemas de operaciones buscan optimizar cada una de las etapas de los procesos y alcanzar la mejora continua de los mismos para reducir los defectos en los productos o servicios finales que se entregan a los clientes, de manera que además estos cambios sean sostenibles en el tiempo.

Six Sigma significa “seis desviaciones estándar de la media” y su objetivo es obtener un máximo de 3,4 defectos por millón de eventos u oportunidades (DPMO), entendiendo como defecto cualquier evento en el que un producto no cumple con los requisitos. En este punto, prácticamente todos los resultados están en el rango deseado y la variación es muy pequeña.

Una de las técnicas clave para llevar a cabo esta metodología es el Control Estadístico de Procesos, CEP (o SPC, por sus siglas en inglés de Statistical Process Control), un conjunto de herramientas y técnicas para monitorear el desempeño de un proceso con el objeto de:

- Estudiar, evaluar y reducir sistemáticamente la variabilidad en los procesos.

- Identificar causas especiales de variabilidad y eliminarlas.

- Verificar si un proceso es estable.

- Aumentar el conocimiento sobre el proceso.

- Orientar el proceso del modo deseado.

- Mejorar la eficacia y eficiencia del proceso alcanzando la mejora continua.

Los gráficos de control (control charts)

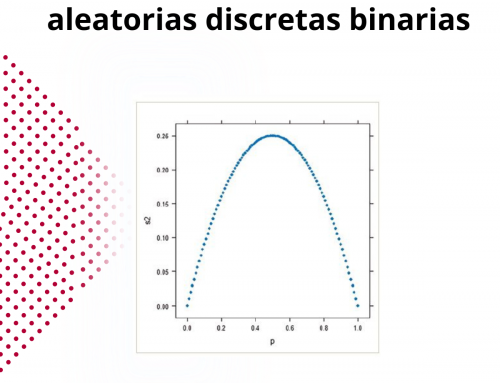

El Control Estadístico de Procesos se apoya en los gráficos de control (control charts), los cuales cuentan con dos dimensiones, donde el eje vertical representa el valor de la variable de interés. Sobre ese eje, se presentan tres líneas: La línea central (CL), una medida de centralización de los datos que coincide con el valor medio de la característica de calidad estudiada, y dos líneas que representan el Límite Superior de Control (LCS) y el Límite Inferior de Control (LCI), que generalmente se sitúan a ±3 desviaciones estándar de la línea central (de ahí la relación entre SPC y Seis Sigma).

Los límites de control del proceso se obtienen a partir del análisis estadístico de los datos y representan el rango dentro del cual la mayoría de los puntos debiera caer si el proceso está bajo control, que corresponde a la variabilidad por causas comunes del proceso, calculado en base a las mediciones del mismo y de modo que incluya sobre un 99% de los datos observados.

Diremos que un proceso está bajo control o en “estado de control” cuando la característica de calidad observada en el proceso varía de forma estable alrededor de un valor medio fijo y que se debe al azar.

Imagen: Representación de un gráfico de control

Los valores que estén fuera del intervalo de los límites de control nos dicen que el proceso está fuera de control y tenemos una causa de variación especial que debemos eliminar.

En realidad, el CEP es un contraste continuado de hipótesis para comprobar si el proceso está bajo control, por lo que debemos recoger muestras con cierta periodicidad para llevar a cabo el análisis.

Si la hipótesis es cierta, la media y la desviación típica (termino estadístico que representa la variación) de la muestra estarán dentro de sus límites naturales (considerando estos como tres veces por encima y por debajo de la media). No obstante, debemos tener en cuenta que también existen situaciones (altamente improbables de que ocurran por el azar) donde todos los valores estén dentro de los límites de control estando el proceso fuera de control. Estas especiales circunstancias son:

- Siete puntos seguidos al mismo lado de la línea media (CL), por encima o por debajo.

- Siete puntos seguidos creciendo o decreciendo.

- Catorce puntos seguidos alternando arriba y abajo.

- Cualquier otro patrón inusual.

Es importante tener siempre claro que no es lo mismo control del proceso y especificación del proceso. Un proceso puede no estar controlado, pero cumplir con las especificaciones, y viceversa. Por ello, con los límites de control evaluamos si un proceso es y con los de especificación si los productos cumplen con los requisitos.

El CEP nos sirve para anticipar futuros problemas que hagan que el proceso deje de cumplir con las especificaciones y poder corregir los problemas a tiempo (es decir, antes de que lleguen al producto y al cliente). La comparación de los límites de control del proceso (debidos a la variación natural de este) y los límites de especificación nos permitirá medir la capacidad del proceso.

¿Cómo construímos un gráfico de control?

- Seleccionamos la variable o atributo a medir, definimos el tamaño de la muestra (datos) y la frecuencia de recogida de los datos.

- Fijamos los límites con el proceso bajo control

- Obtenemos muestras homogéneas

- Calculamos los valores estadísticos necesarios para completar el gráfico de control: valor promedio (la media) y los límites de control (desviaciones típicas).

- Representamos los datos, los analizamos y obtenemos gráficos.

- Identificamos situaciones fuera de control

- Eliminamos causas de variación especiales.

Tipos de gráficos de control

- Gráficos de la media, el rango y la desviación típica (X, R y S) para medir características de calidad de tipo continuo.

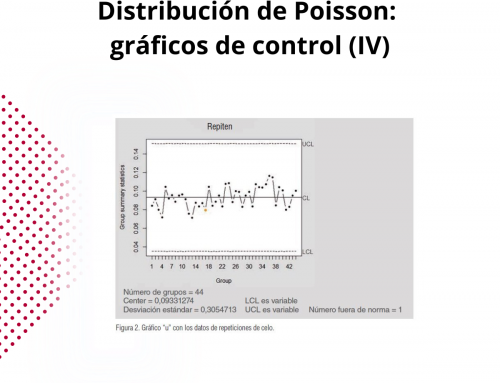

- Gráfico c: Se utiliza para monitorizar el número total de no conformidades o defectos medidos en una serie de x muestras del mismo tamaño.

- Gráfico u: utilizado cuando no podemos tener siempre la misma unidad de medida y necesitamos contar el número de defectos. Se calcula el número de defectos por unidad de medida

- Gráfico np: número de unidades defectuosas de la muestra de tamaño constante.

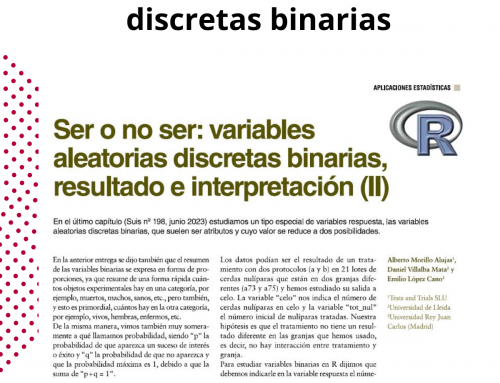

- Gráfico p: proporción de unidades defectuosas de la muestra que no cumplen con las especificaciones.

Síagro, una manera fácil e intuitiva de realizar un Control Estadístico de la Calidad y conseguir la mejora continua de procesos

¿Conocen el lenguaje de programación R?

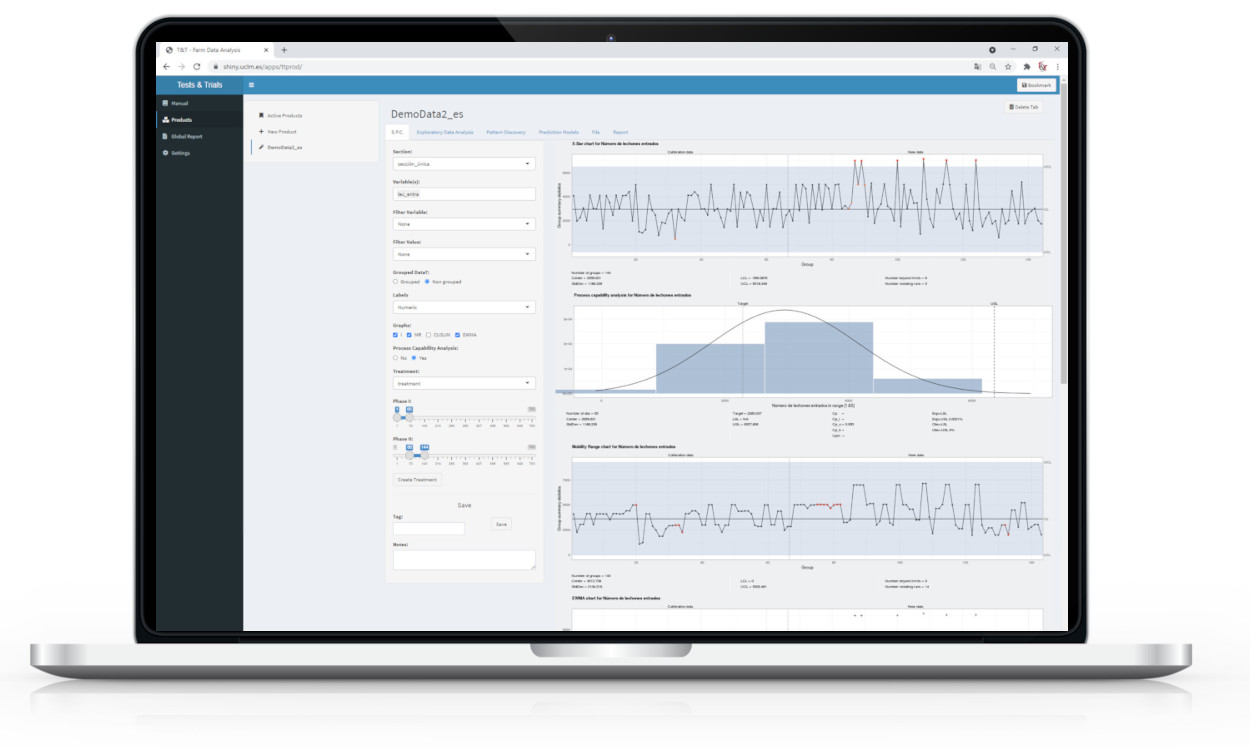

La obtención de gráficos de control con R se realiza (si sabes programar) a través de “packs”. Otra de las ventajas que ofrece es la posibilidad de crear Aplicaciones disponibles en la web (Shiny) en las que, desde un único e intuitivo panel de control, puedes obtener tantos análisis como se hayan habilitados.

Aquí es donde entra Síagro, una Aplicación Shiny creada para el control de procesos y la toma de decisiones basada en evidencia que permite analizar cualquier dato de producción al instante. Incluye los métodos más específicos para el control de la calidad y los complementa con análisis avanzados para asegurar que las compañías entienden sus datos y pueden aprender de ellos, pudiendo corregir errores antes de que estos ocurran, reducir la variabilidad y alcanzar la mejora continua de procesos.

Un error típico cuando no se entienden las causas de la variabilidad de un proceso, es actuar en forma arbitraria sobre algún aspecto del proceso. Esto muchas veces puede agregar aún más variabilidad. Por ello nació Síagro, para evitar que las empresas tomen decisiones en base a intuiciones o sensaciones.

La Aplicación la hemos desarrollado desde un equipo de expertos de Tests & Trials y nos gustaría invitar a los lectores a acceder a la página web www.siagro.es y descubrir el mundo Síagro.

Artículo realizado por el equipo de Tests & Trials para la revista Farmaespaña Industrial