Seis Sigma en producción porcina: Los mapas de procesos

Según Oxford Languages, un proceso es un “Procesamiento o conjunto de operaciones a que se somete una cosa para elaborarla o transformarla”. Pero los procesos son más complicados. No pueden explicarse en menos de 20 palabras porque, dependiendo de su amplitud, pueden necesitar explicarse con cinco variables, 20, 30, o las que sean necesarias.

Para mejorar el desempeño de un proceso es imprescindible que todos los integrantes del equipo conozcan en detalle todas y cada una de las fases que lo componen. En un proceso, como en la vida misma, si el primer escalón falla, los sucesivos nunca llegarán a su máximo potencial, lo que se traduce en una significante pérdida de calidad. En última instancia, la insatisfacción del cliente.

Seis Sigma (Six Sigma en inglés) es una metodología iniciada en el año 1988 por Bill Smith, ingeniero de Motorola, que parte de que, para mejorar un proceso (y hacerlo de manera continua), debemos exprimirlo al máximo para evitar imprevistos y detectar todos los puntos en los que se pueden aplicar mejoras tanto a corto como a largo plazo.

Una vez conocemos el funcionamiento de un sistema y cada profesional entiende su rol, es cuando podemos implantar un proyecto Seis Sigma, cuyo fin es:

Incrementar la productividad y la rentabilidad haciendo foco en mejorar la calidad del sistema de producción, de manera que se reduzca la invariabilidad y esto se haga de manera continua (en el tiempo).

Los sistemas de producción animal son altamente complejos y hay numerosos factores que interfieren en los resultados. La incertidumbre se puede generar por la variabilidad inherente en los animales, por el grado de subjetividad de los trabajadores, por los sistemas de medición… Para hacer frente a esta situación, existen numerosas herramientas y metodologías de gestión diseñadas para ayudar en la toma de decisiones.

Mapas de procesos

Técnicas como la elaboración de mapas de procesos nos ayudan a entender y mejorar el proceso. Un mapa de procesos es una herramienta de gestión que sirve para visualizar el flujo de trabajo de un determinado proceso, donde se muestran los pasos y variables que influyen en el mismo.

No cabe duda de que es imprescindible disponer de adecuadas mediciones del proceso. En general, esto se hace en mayor o menor grado. Pero a medida que analizamos procesos podemos detectar que algunas mediciones son imprecisas o faltantes, o que hay que medir cosas diferentes.

Estas mediciones resultarán en conjuntos de variables de las cuales un número reducido son finalmente de interés, a las que se llaman características críticas para la calidad (CTQ, Critical To Quality).

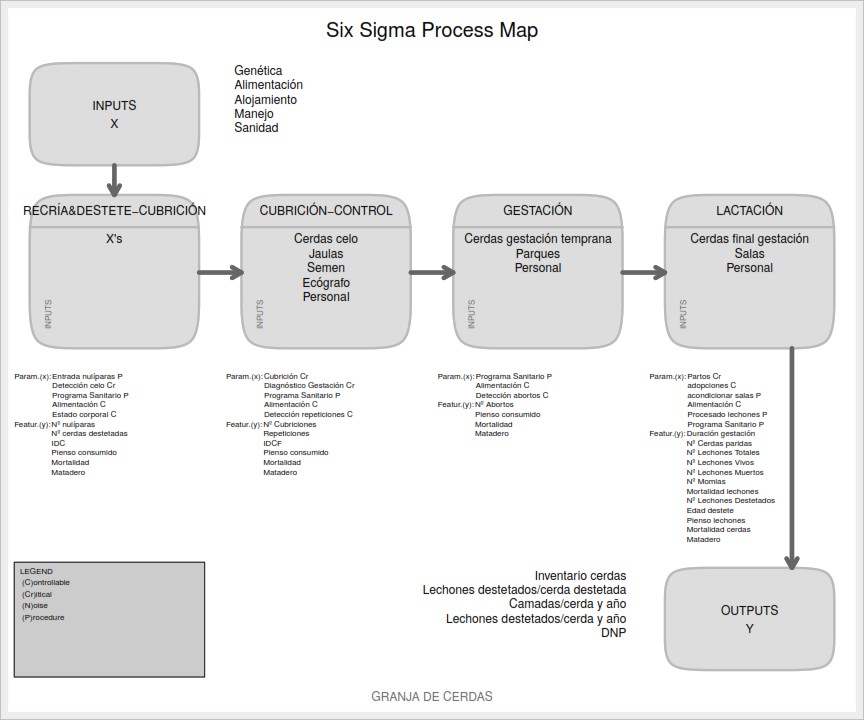

En el artículo de este mes, desarrollamos un ejemplo de cómo sería un mapa de procesos de Seis Sigma correspondiente a una granja de cerdas reproductoras y determinamos las CTQ.

Mapa de procesos en una granja porcina

Figura 1: Ejemplo de un mapa de proceso Seis Sigma en una granja de cerdas reproductoras

Como vemos en la Figura 1, los mapas de procesos de un proyecto Seis Sigma deben estar organizados y dividirse en varias fases con el fin de asegurarnos de que no nos estamos olvidando ningún factor importante y seguimos los pasos necesarios.

En primer lugar, se identifican las entradas (X) generales de una granja que, posteriormente, son clave para determinar las salidas (Y) más importantes: Las CTQ. De tal manera: Y=f(X)

INPUTS (X)

- Genética

- Alimentación

- Alojamiento

- Manejo

- Sanidad

Una vez los inputs son seleccionados, pasamos a la segunda fase, la cual se divide en sí misma en cuatro pasos. Antes de analizar una a una, es importante definir lo siguiente:

Así, las etapas que nos encontramos son las siguientes:

1. RECRÍA Y DESTETE – CUBRICIÓN (hasta la detección del celo)

Param.: Entrada nulíparas (P), detección celo (Cr), programa sanitario (P), manejo alimentación (C), estado corporal (C).

Featur.: Número de nulíparas , número de cerdas destetadas, Intervalo Destete Cubrición, pienso consumido, mortalidad, cerdas enviadas a matadero.

Output: Número de cerdas en celo.

2. CUBRICIÓN – CONTROL (desde la cubrición)

Param.: Inseminación (Cr), diagnóstico de gestación (Cr), programa sanitario (P), manejo alimentación (C), detección repeticiones (C).

Featur.: Número de cubriciones, número de repeticiones, intervalo destete cubrición fértil, pienso consumido, mortalidad, cerdas enviadas a matadero.

Output: Número de cerdas que consiguen estar gestantes en la gestación temprana.

3. GESTACIÓN (desde la entrada a parques hasta la entrada a salas de parto)

Param.: Programa sanitario (P), manejo alimentación (C), detección abortos (C), formación de lotes (C).

Featur.: Número de abortos, pienso consumido, mortalidad, matadero.

Output:Número de cerdas gestantes al final de la gestación.

4. LACTACIÓN

Param.: Partos (Cr), adopciones (C), acondicionamiento alojamiento (P), manejo alimentación (C), procesado lechones (P), programa sanitario (P)

Featur.: Duración gestación, Nº cerdas paridas, Nº lechones totales, Nº lechones vivos, Nº lechones muertos, Nº momias, mortalidad de lechones, lechones destetados, edad de destete, mortalidad cerdas, matadero, pienso consumido cerdas, pienso consumido lechones

Output: con este último paso ya se pueden obtener los OUPUTS (Y) o CTQ.

OUTPUTS (Y)

- Inventario cerdas

- Lechones destetados/cerda destetada

- Camadas/cerda.año

- Lechones destetados/cerda año

- Días No Productivos

Y ahora, ¿Qué?

Una vez tenemos definido nuestro proceso, podemos comenzar a hacer preguntas: ¿Dónde se generan más fallos? ¿Qué parte del proceso puedo rediseñar para solucionar los problemas más comunes? ¿Dónde se están desaprovechando recursos? Y un sinfín de cuestiones que, si no tuviéramos establecida una metodología ordenada, no se nos ocurrirían realizarnos.

Seis Sigma se divide en las siguientes fases: Definir, Medir, Analizar, Mejorar y Controlar (DMAIC, por sus siglas en inglés).

Control Estadístico de Procesos (SPC) como vía para mejorar la calidad

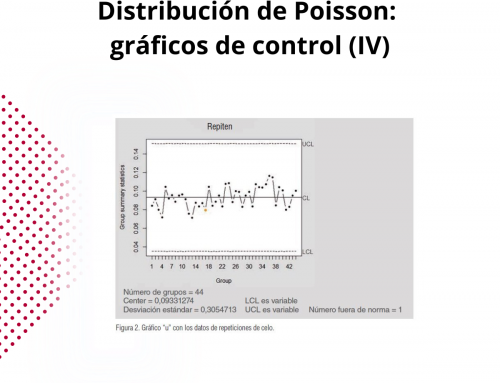

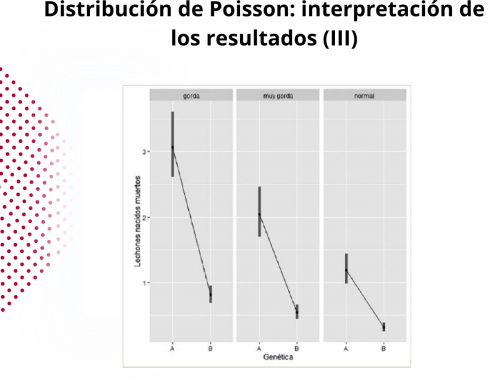

En nuestro anterior artículo introducíamos el Control Estadístico de Procesos o Statistical Process Control (SPC) y resolvíamos un caso de uso con el programa Síagro. Este tipo de análisis es base para proyectos Seis Sigma y útiles para elaborar mapas de procesos, ya que con los gráficos de control podemos monitorizar un proceso, controlar la variabilidad asignable y detectar cambios.

Los gráficos de control son especialmente útiles para desarrollar diagramas de productividad, una herramienta con la que se visualizan las distintas variables que influyen en el rendimiento de una granja y que nos permite conocer el peso e influencia de cada una, así como las relaciones existentes.

En el próximo número desarrollamos un diagrama de productividad y damos un ejemplo práctico de cómo realizar uno en una granja porcina.