Estrategia Seis Sigma, clave para la mejora continua de procesos

A lo largo de la historia de la calidad han surgido multitud de metodologías, generalmente evolución de las anteriores con la aplicación de nuevos enfoques o herramientas. Desde los primeros métodos para el Control de la Calidad, algunas como el PDCA, 7-step TQC o Teops8D2 han sido una referencia. Actualmente, la más moderna y que ha demostrado mejores resultados en multitud de ámbitos es la llamada Seis Sigma (Six Sigma en inglés).

Historia del Seis Sigma

En 1979 en una reunión del equipo directivo de Motorola, Art Sundy dijo: “La calidad de Motorola apesta”. A pesar de que la compañía tenía un crecimiento anual de dos dígitos, Motorola gastaba entre el 5 y el 10 % de sus ingresos y en ocasiones hasta el 20% en corregir defectos de sus productos. Dicho rápido, 900 millones de dólares. En diferentes reuniones los técnicos de Motorola aprendieron que, si controlaban la variación, todos los procesos funcionarían y podrían conseguir un resultado final de 3,4 defectos por millón de oportunidades: un nivel de “six sigma”.

Bill Smith, ingeniero de Motorola, fue quien primero utilizo el concepto Seis Sigma a principios de los 80. Cuando estudiaba problemas de fiabilidad y la relación existente entre la ocurrencia de defectos y el tiempo medio entre fallos, descubrió que la correlación entre la vida útil de un producto y la cantidad de veces que ese producto había sido reparado durante su proceso de fabricación era muy alta. Demostró que, si un producto presentaba defectos durante su fabricación, la probabilidad de que tuviera otros defectos que pasaran inadvertidos y fueran descubiertos por el consumidor durante las primeras etapas de uso era muy alta.

Buscando mejorar el rendimiento de los procesos incidiendo en reducir la variabilidad y aumentar la calidad, consiguió que Motorola impulsara su actividad y lograra la excelencia operacional.

Los datos hablan por sí solos

Motorola consiguió un aumento de su productividad anual en casi un 15%, un crecimiento anual del 17% y una eliminación del 99,7% de los defectos en sus procesos. Esto se tradujo en una reducción de los costes y en un aumento de su competitividad en el mercado. Hoy en día, compañías de multitud de sectores han incorporado esta filosofía de trabajo en su sistema de operaciones.

La estrategia fue posteriormente impulsada por General Electric y actualmente se implementa en multitud de empresas de tanto en la manufacturación como en el sector servicios. En Producción Animal, nos estamos acercando y nosotros ya apostamos por ello con Síagro.

Objetivo

El objetivo final de las empresas que implementan el Seis Sigma es el de mejorar sus procesos, buscando una mayor rentabilidad y productividad a través del aumento de la calidad. Siendo una estrategia centrada en la reducción de la variabilidad, busca optimizar cada una de las etapas consiguiendo reducir los defectos en los productos o servicios finales que se entregan a los clientes.

La filosofía de trabajo del Seis Sigma es el de identificar y eliminar todas aquellas causas reales y asignables que impiden o dificultan el ajuste de los productos a los requisitos de invariabilidad establecidos.

Mejorando los procesos, conseguiremos un mayor control e identificaremos cuando no se cumplen los estándares de calidad establecidos.

Los resultados obtenidos son la mejora de las características finales de los productos y un ahorro en costes. Esto genera en el largo plazo un incremento en la productividad y la rentabilidad gracias a la disminución del desperdicio y los defectos o fallos obtenidos durante los procesos.

Cálculo del Seis Sigma

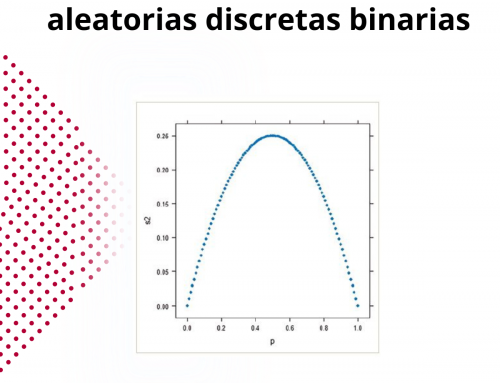

Seis Sigma hace uso de herramientas y técnicas estadísticas y se suele utilizar con el Análisis de capacidad de los procesos (PCA, Process Capability Analysis en inglés).

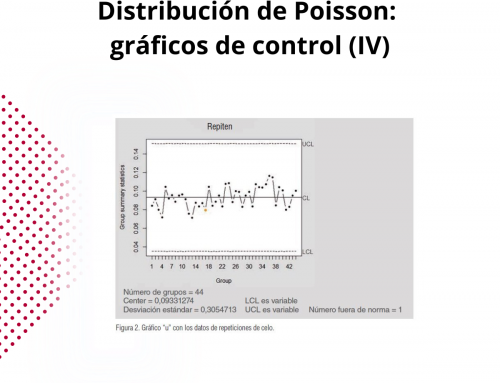

Seis Sigma se apoya en el Control Estadístico de Procesos (o SPC, Statistical Process Control por sus siglas en inglés) y los gráficos de control, entre otras herramientas.

En este caso, el valor obtenido es el número de desviaciones típicas que caben entre los límites de especificación. Se asume -una de las grandes controversias de la propia metodología- que hay que restar 1.5 unidades a la sigma calculada en el corto plazo para reflejar la variabilidad del proceso a largo plazo.

UN PROCESO CUYA SIGMA ES IGUAL A 6 INDICA QUE SE ESTARÁN PRODUCIENDO SÓLO 3.4 DPMO (Defectos Por Millón de Oportunidades)

Entendemos como defecto cualquier evento en el que un producto no cumple con los requisitos. En este punto, en un nivel seis sigma, prácticamente todos los resultados están en el rango deseado y la variación es muy pequeña.

Los límites de especificación son la voz del cliente (VoC, Voice of the Customer en inglés). Un proceso bajo control puede no cumplir con las especificaciones adecuadamente y, sin embargo, un proceso que no está bajo control puede hacerlo. En T&T, partiendo de esta identificación, somos capaces de responder a esta primera situación realizando proyectos de mejora específicos que permitan reducir la variabilidad. Detectamos y eliminamos los eventos especiales que causan variación para evitar que a largo plazo sea cuando estas especificaciones no se cumplan.

DMAIC como base del Lean Seis Sigma

La base del Seis Sigma es la estrategia DMAIC, acrónimo de Define, Measure, Analyze, Improve y Control (Definir, Medir, Analizar, Mejorar y Controlar). Se trata de un ciclo secuencial donde se contemplan las diferentes etapas:

Definir: Antes de cambiar, hay que tener claro qué es lo que está fallando para poder mejorarlo y evaluar los resultados. En esta fase, se identifica el problema o defecto, se valida y se establecen los objetivos y participantes que intervendrán en el proceso.

Medir: ¿Qué más necesitamos saber para mejorar? Se da respuesta a esta pregunta entendiendo el funcionamiento actual del problema y evaluando el desempeño del proceso. Se identifican los requisitos clave de los clientes, las características del producto y los parámetros que influyen en el rendimiento de los procesos. Tras la recogida de los datos, se determina su fiabilidad y se define el sistema de medida.

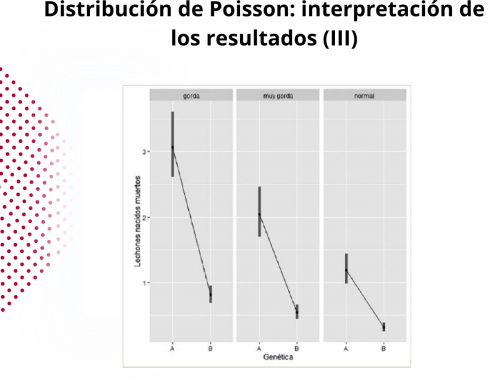

Analizar: Es en esta etapa cuando se identifican las causas reales que generan la invariabilidad, encontrando así la raíz del problema o defecto. Contrastando hipótesis de causa-efecto con las herramientas estadísticas más afines, se determinan las variables clave que afectarán a la respuesta del proceso.

Mejorar: Llegamos a la parte divertida, la fase más creativa, cuando el equipo genera ideas o soluciones a el o los problemas detectados. Aquellas que parecen más viables se ponen en práctica para ver cuál es la más segura de implementar a gran escala. Con un enfoque en la eliminación de los desperdicios, no se busca mejorar utilizando herramientas estadísticas sino en la capacidad del propio equipo.

Controlar: Se toman medidas que garanticen la mejora continua del proceso y que aseguren que los cambios son sostenibles y no se desvían del camino planteado. Se hace una valoración en términos económicos y de satisfacción del cliente.

Belts en Lean Seis Sigma o Lean Six Sigma

Esta metodología implica un alto compromiso del equipo involucrado, tanto en áreas estratégicas como operativas. Existen tres roles importantes cuyo fin, como hemos visto, es la eliminación de los defectos en los productos finales. Según su responsabilidad y conocimiento, son diferenciados por una cinta de color (Belt en inglés), haciendo alusión a los niveles de las artes marciales orientales.

En primer lugar, los Black Belt son los que coordinan y dirigen los proyectos de Seis Sigma. Se encargan de la comunicación continua con la alta dirección. Son analíticos con conocimiento avanzado en las herramientas pertinentes y tienen grandes habilidades de liderazgo y de resolución de problemas.

Los profesionales Green Belt cuentan con un conocimiento intermedio y conocen todos los detalles del proceso. Se encargan de comunicar los conocimientos básicos del Seis Sigma a los equipos de trabajo para asegurar que todo el equipo trabaje según los objetivos y sirvan de ayuda a los Black Belts.

Por último, pero no por ello menos importante, los Yellow Belt. Son el resto de los trabajadores de la organización que participan en el proyecto y tienen conocimientos más básicos de la metodología.

Tests and Trials aplica esta estrategia de éxito en su filosofía de actuación para el cumplimiento de los estándares de calidad que los clientes necesitan, consiguiendo un enfoque proactivo en los procesos y reduciendo al mínimo el desperdicio.

Si necesitas nuestros servicios de estadística para impulsar tus resultados de rendimiento, no dudes en contactar con nosotros.

This work is licensed under a Creative Commons Attribution-NonCommercial-NoDerivatives 4.0 International License.